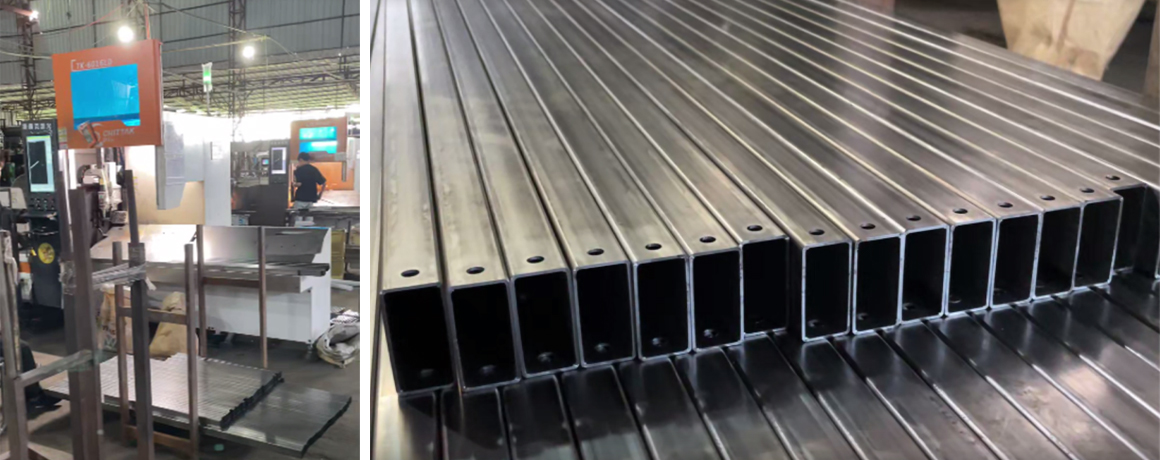

客戶案例

家具行業案例

發布者: 捷泰(tài)克 時間:2022-4-20 17:04:33

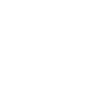

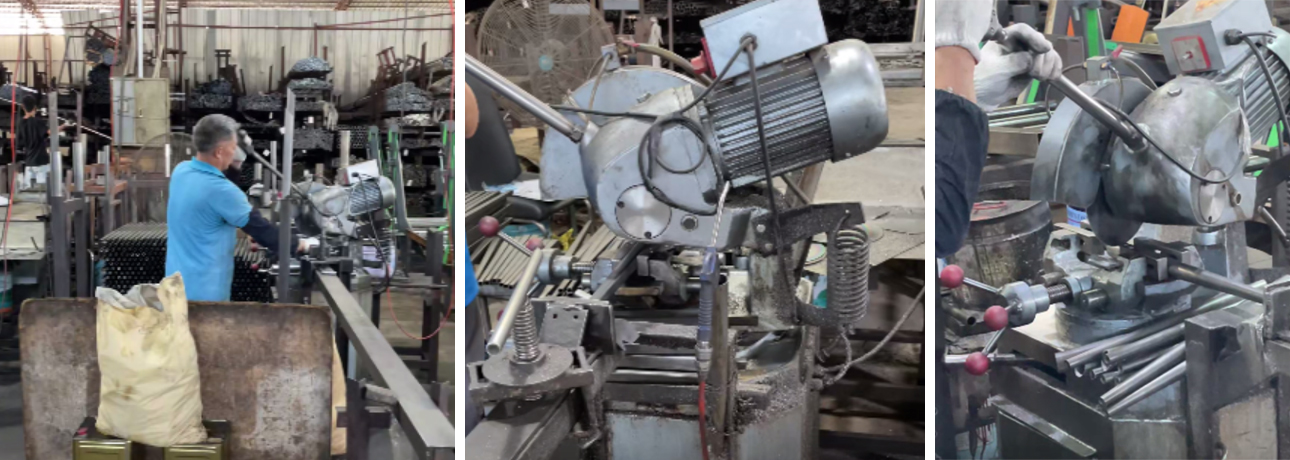

目前,在金屬家具行業中,製作(zuò)一個金(jīn)屬支架,傳統工藝需要7道工序:鋸切(qiē)下料,車床加工,加工斜麵,鑽孔(kǒng)位置(zhì)打樣衝眼,鑽孔,清洗(xǐ),焊接。

在原來多道傳統工序中,是存在行業痛點的。

1. 小管加工易變形:

家具(jù)行(háng)業的金屬管材,尺寸(cùn)規格多,以小管為主,管材厚度在0.5-1.5mm之間,所以管材本身的剛性強度低,容易受外力變形(xíng)。傳統的加工工序,如(rú)鋸床下料、鋸床加工截麵和斜麵、衝床衝孔、鑽床鑽孔等,均是通過(guò)外力擠壓,管材接觸麵易變形,再加上多工序多人的加工流程,往往到最後的成品階段,管材表麵已經被劃傷甚(shèn)至是變形,都需要二(èr)次人工修複(fù),耗時(shí)費(fèi)力。

2. 加(jiā)工精度差:

金屬家具管材傳統加工方式下,是(shì)無法(fǎ)保證管材的整體精度的。無論是鋸床、衝(chōng)床還是鑽床等設備加(jiā)工,都(dōu)存在(zài)加(jiā)工誤差,特別是自(zì)動化控製(zhì)程(chéng)度(dù)低的加工設備,工序轉序越多,加工誤差累積越大。上(shàng)述加工方式均需要人為幹預加工過程(chéng)控製,人為誤差會疊加到最後的產品精度誤差中。所以(yǐ)傳統多工序加工方式的產品精度是沒有可控和保證,到最後成品階段,人工修修補補是常態(tài)。

3. 加工效率低:

(1)鋸床對於多根管(guǎn)材的同步(bù)截斷(duàn)斜切具有一定優勢,但是對於管材的(de)開口切割效率(lǜ)低,需要改變鋸(jù)片的切入角度和位置(zhì),進行多次定(dìng)位切割,既沒有效率又沒有可控精度。

(2)衝床對於圓孔、方孔這類(lèi)標準型形(xíng)狀孔的(de)批量衝壓可以體現(xiàn)其效率,但家具行業(yè)管材拚接位與孔口類型需求多,如果都用衝床,則需要花費巨大的模具成本。

(3)鑽床一(yī)般隻可以加工圓(yuán)形類孔,局限性較大。每一道工序的加工限製和低效率,造就了整(zhěng)體產品產出的低效(xiào)率。

4. 人工成本高:

對於傳統工藝來講,一道工藝,一台設備,標配一人操作與值守,如果(guǒ)產量更大,一道工具就需要配多台設備,同時配多個員工操作,無形中對人工依賴程度高,而且難以(yǐ)推行標準化生產。如今,隨著行(háng)業轉型、人(rén)工成本上漲,許多企業老板都有同感,工人流動性大,難請難管理,工資越來越高。

5. 產品質量差:

管材加工完成後的精度和質量都直接影(yǐng)響最後成品的效果。毛刺、加工周邊變形、管材內壁髒汙等(děng)這些對(duì)於高(gāo)端家(jiā)具製造都(dōu)是不允許(xǔ)的。然而無論是(shì)鋸床切斷、衝床衝壓,還是鑽床鑽孔,無疑在加工管材後這些問題都會暴露無遺。後續工序的人工去毛(máo)刺、修整、清潔工作(zuò)避免不了。

6. 靈活性嚴重不足:

現在消費者的需求日趨個性化,所以以後的家具設計肯定也是日趨個性化設計,而傳統的鋸床、衝床、鑽床等設備老套,簡單的工藝不能支持新設(shè)計及(jí)創作靈感照進現實。傳統加工模式的低效率、劣質、高(gāo)成本缺點會嚴重阻礙新產品的研發產出步伐,給占領市(shì)場先機拖後腿。

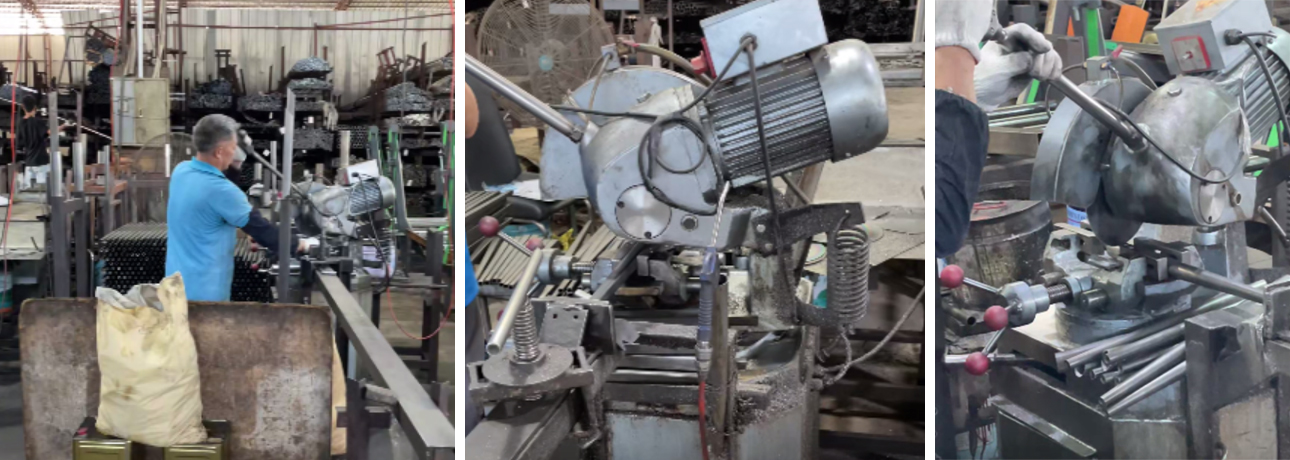

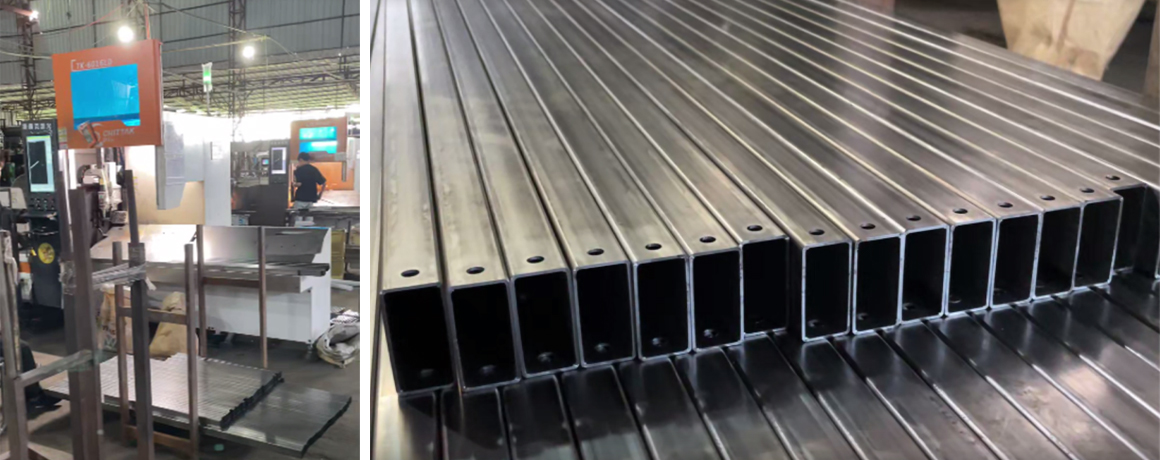

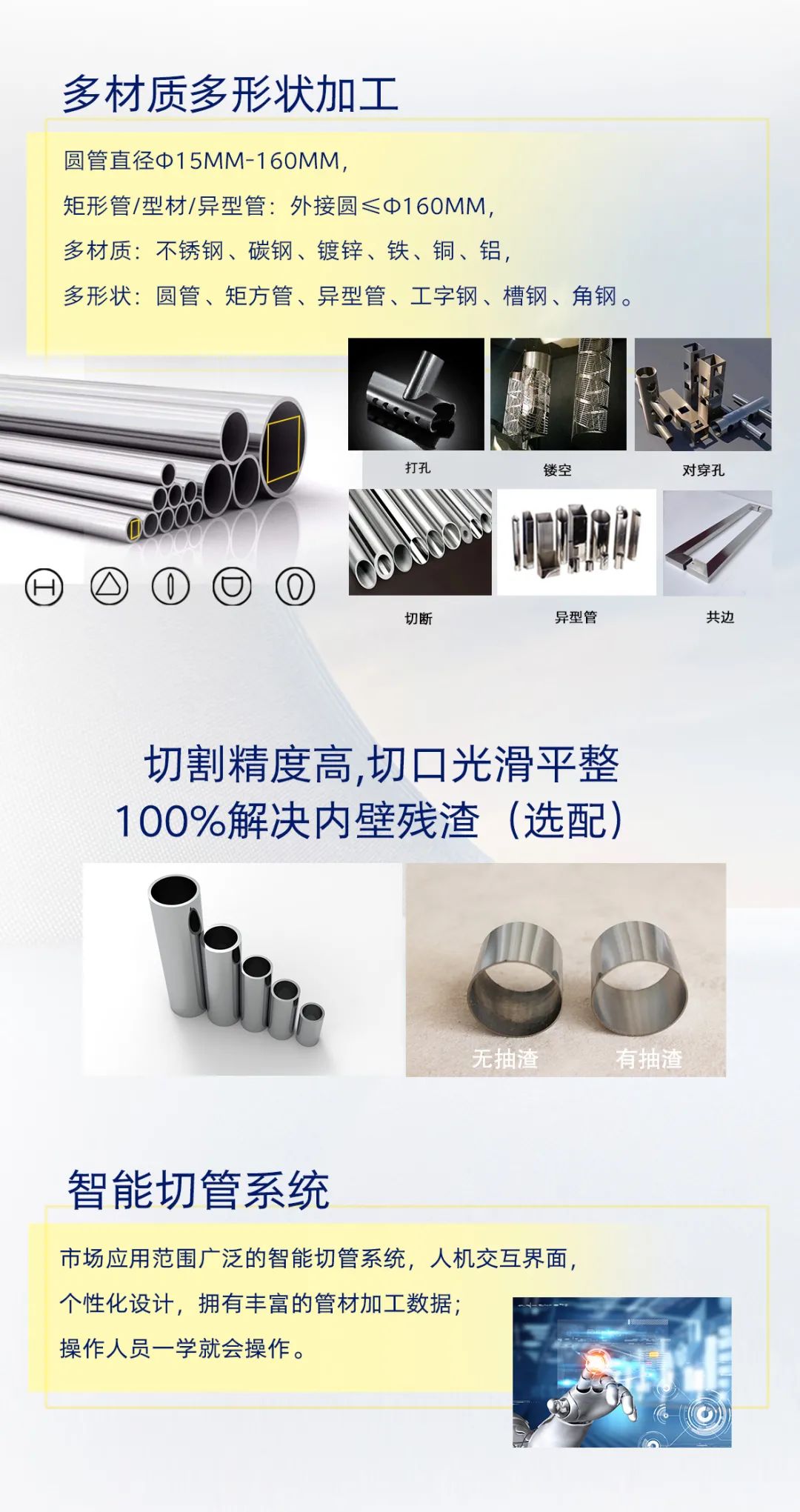

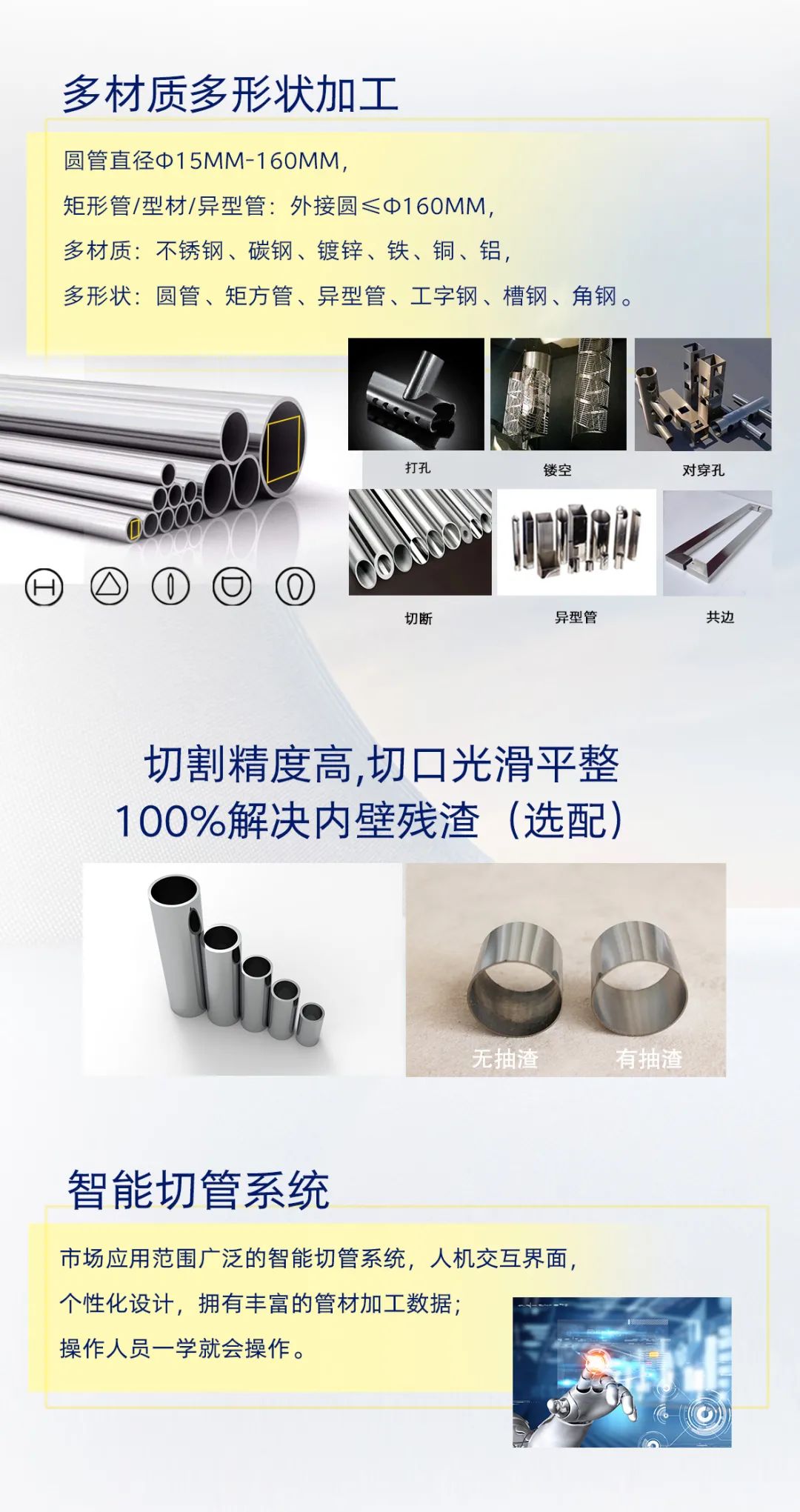

捷(jié)泰克激(jī)光切管機(jī)的(de)全新換代,為以(yǐ)上家具行業痛點提供了很(hěn)好的解決方案,可(kě)替代傳統剪、衝、鑽、鋸等方式。三維切(qiē)割能同時解決切斷(duàn)、開孔(kǒng)、弧口、開槽等工藝。此外,光纖激光高效的(de)光電轉換效率,卓越(yuè)的光束質量,高聚焦密度的激光能量,精細的切割縫隙,在家具行業管材加工上可(kě)以(yǐ)大顯身手。

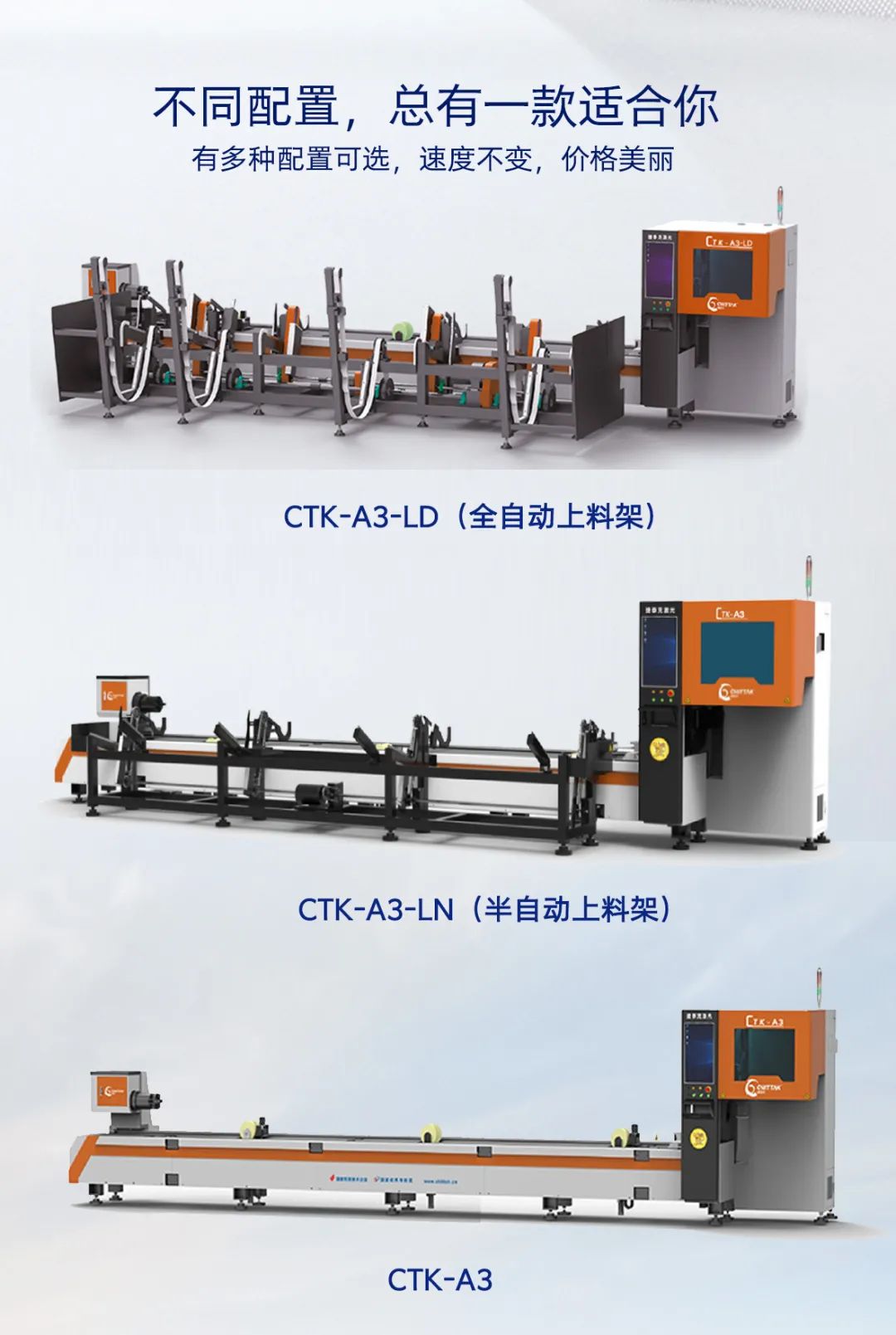

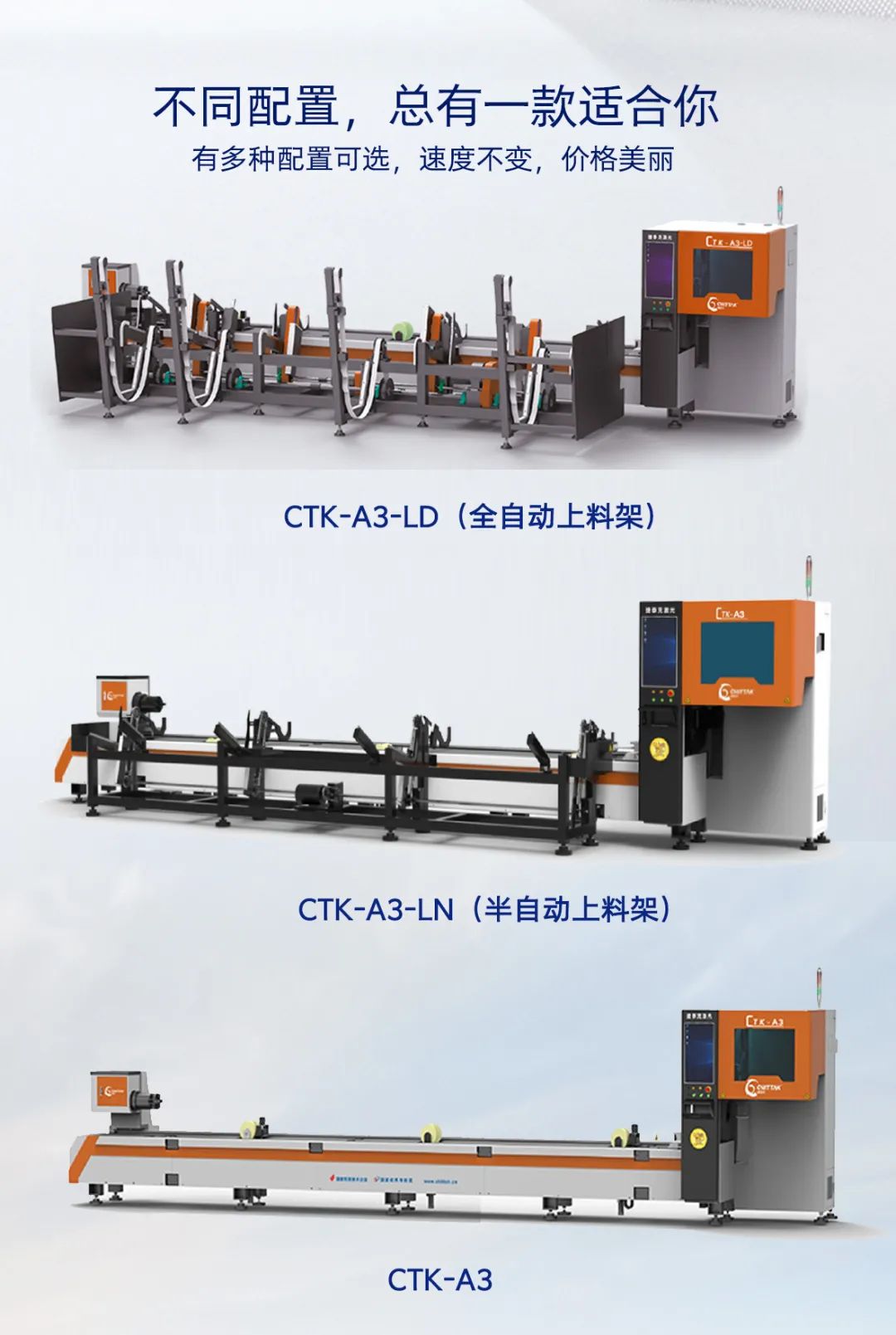

CTK-A3全能型3D激光切管機

1. 經濟限量(liàng)機型:多材質、多形狀、三維加工,滿足客戶各種管材切割需求。

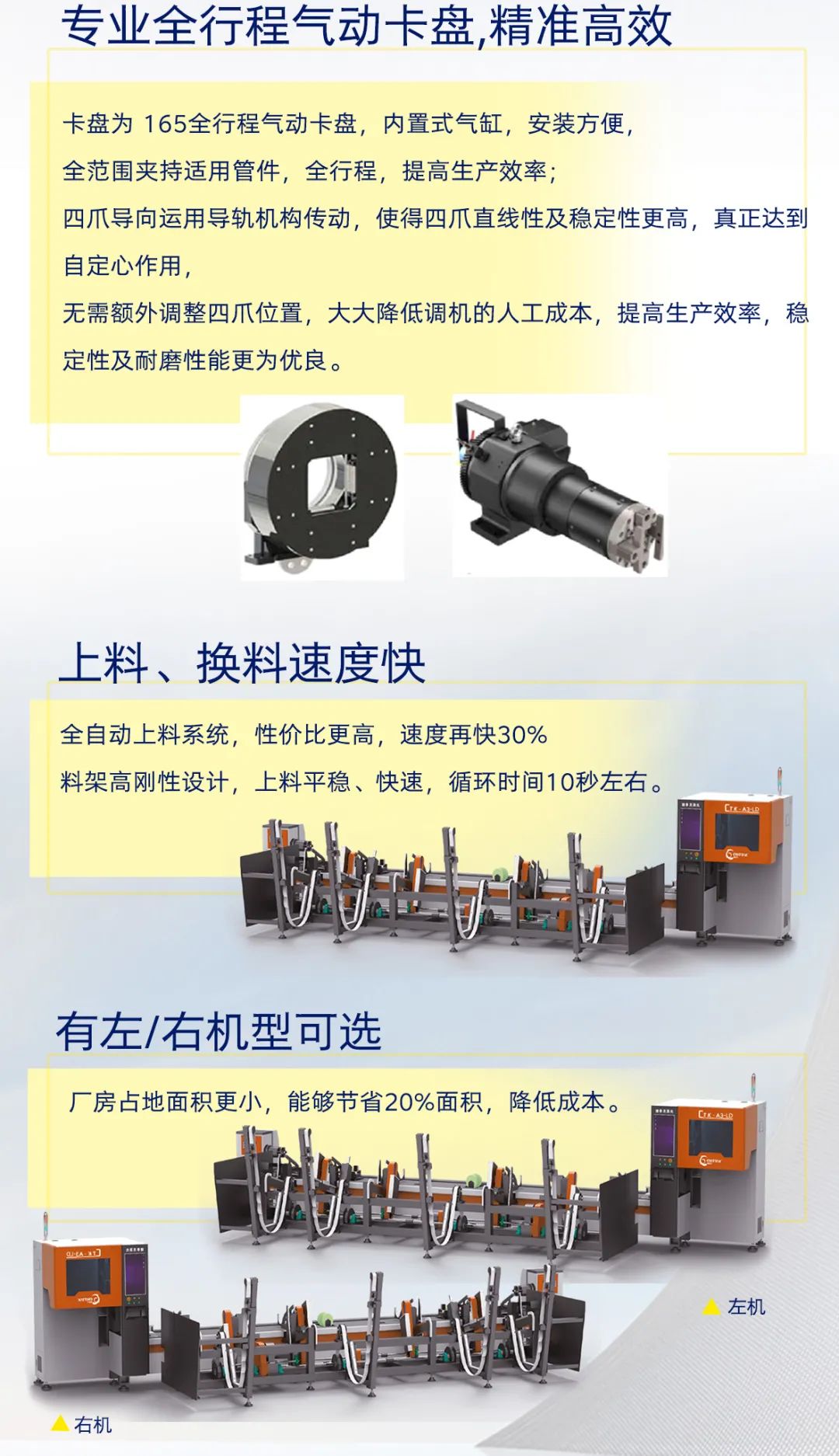

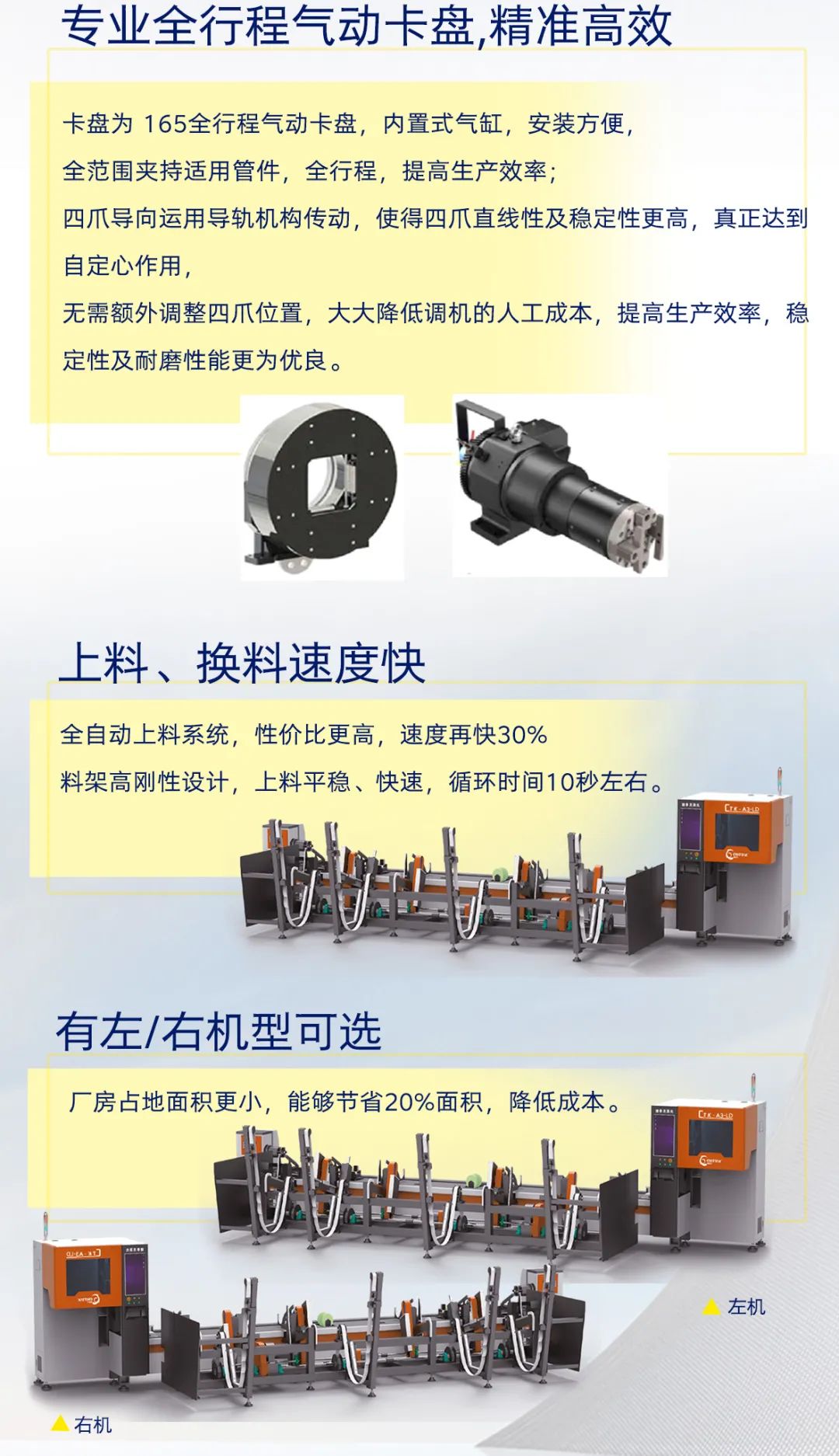

2. 優(yōu)秀加工(gōng)性能:全行程氣動卡盤,自動定心(xīn),切割穩定性好,產品精(jīng)度高。

3. 智能切管係統:交互界麵人(rén)性化設計,豐富的(de)管材工藝數據庫,操作(zuò)簡單方便。

4. 左/右機型定製:可適(shì)應廠房擺(bǎi)放位(wèi)置,節省占地麵積,省(shěng)人更省空間。

5. 抽渣係統(選配):解決管材內壁渣滓(zǐ)無殘留,省去(qù)二次振動拋(pāo)光工藝。

6. 高(gāo)效(xiào)上料係統(選配):料架高剛性設(shè)計,上(shàng)料換料平穩、快速,循環時間約10秒。

在原來多道傳統工序中,是存在行業痛點的。

1. 小管加工易變形:

家具(jù)行(háng)業的金屬管材,尺寸(cùn)規格多,以小管為主,管材厚度在0.5-1.5mm之間,所以管材本身的剛性強度低,容易受外力變形(xíng)。傳統的加工工序,如(rú)鋸床下料、鋸床加工截麵和斜麵、衝床衝孔、鑽床鑽孔等,均是通過(guò)外力擠壓,管材接觸麵易變形,再加上多工序多人的加工流程,往往到最後的成品階段,管材表麵已經被劃傷甚(shèn)至是變形,都需要二(èr)次人工修複(fù),耗時(shí)費(fèi)力。

2. 加(jiā)工精度差:

金屬家具管材傳統加工方式下,是(shì)無法(fǎ)保證管材的整體精度的。無論是鋸床、衝(chōng)床還是鑽床等設備加(jiā)工,都(dōu)存在(zài)加(jiā)工誤差,特別是自(zì)動化控製(zhì)程(chéng)度(dù)低的加工設備,工序轉序越多,加工誤差累積越大。上(shàng)述加工方式均需要人為幹預加工過程(chéng)控製,人為誤差會疊加到最後的產品精度誤差中。所以(yǐ)傳統多工序加工方式的產品精度是沒有可控和保證,到最後成品階段,人工修修補補是常態(tài)。

3. 加工效率低:

(1)鋸床對於多根管(guǎn)材的同步(bù)截斷(duàn)斜切具有一定優勢,但是對於管材的(de)開口切割效率(lǜ)低,需要改變鋸(jù)片的切入角度和位置(zhì),進行多次定(dìng)位切割,既沒有效率又沒有可控精度。

(2)衝床對於圓孔、方孔這類(lèi)標準型形(xíng)狀孔的(de)批量衝壓可以體現(xiàn)其效率,但家具行業(yè)管材拚接位與孔口類型需求多,如果都用衝床,則需要花費巨大的模具成本。

(3)鑽床一(yī)般隻可以加工圓(yuán)形類孔,局限性較大。每一道工序的加工限製和低效率,造就了整(zhěng)體產品產出的低效(xiào)率。

4. 人工成本高:

對於傳統工藝來講,一道工藝,一台設備,標配一人操作與值守,如果(guǒ)產量更大,一道工具就需要配多台設備,同時配多個員工操作,無形中對人工依賴程度高,而且難以(yǐ)推行標準化生產。如今,隨著行(háng)業轉型、人(rén)工成本上漲,許多企業老板都有同感,工人流動性大,難請難管理,工資越來越高。

5. 產品質量差:

管材加工完成後的精度和質量都直接影(yǐng)響最後成品的效果。毛刺、加工周邊變形、管材內壁髒汙等(děng)這些對(duì)於高(gāo)端家(jiā)具製造都(dōu)是不允許(xǔ)的。然而無論是(shì)鋸床切斷、衝床衝壓,還是鑽床鑽孔,無疑在加工管材後這些問題都會暴露無遺。後續工序的人工去毛(máo)刺、修整、清潔工作(zuò)避免不了。

6. 靈活性嚴重不足:

現在消費者的需求日趨個性化,所以以後的家具設計肯定也是日趨個性化設計,而傳統的鋸床、衝床、鑽床等設備老套,簡單的工藝不能支持新設(shè)計及(jí)創作靈感照進現實。傳統加工模式的低效率、劣質、高(gāo)成本缺點會嚴重阻礙新產品的研發產出步伐,給占領市(shì)場先機拖後腿。

捷(jié)泰克激(jī)光切管機(jī)的(de)全新換代,為以(yǐ)上家具行業痛點提供了很(hěn)好的解決方案,可(kě)替代傳統剪、衝、鑽、鋸等方式。三維切(qiē)割能同時解決切斷(duàn)、開孔(kǒng)、弧口、開槽等工藝。此外,光纖激光高效的(de)光電轉換效率,卓越(yuè)的光束質量,高聚焦密度的激光能量,精細的切割縫隙,在家具行業管材加工上可(kě)以(yǐ)大顯身手。

CTK-A3全能型3D激光切管機

1. 經濟限量(liàng)機型:多材質、多形狀、三維加工,滿足客戶各種管材切割需求。

2. 優(yōu)秀加工(gōng)性能:全行程氣動卡盤,自動定心(xīn),切割穩定性好,產品精(jīng)度高。

3. 智能切管係統:交互界麵人(rén)性化設計,豐富的(de)管材工藝數據庫,操作(zuò)簡單方便。

4. 左/右機型定製:可適(shì)應廠房擺(bǎi)放位(wèi)置,節省占地麵積,省(shěng)人更省空間。

5. 抽渣係統(選配):解決管材內壁渣滓(zǐ)無殘留,省去(qù)二次振動拋(pāo)光工藝。

6. 高(gāo)效(xiào)上料係統(選配):料架高剛性設(shè)計,上(shàng)料換料平穩、快速,循環時間約10秒。

聯係我們(men)

聯係我們(men) 關注微信

關注微信

首頁

首頁